發布時間:2019-07-24 瀏覽量:2176

0 引言

汽輪機作為火力發電系統中最主要的動力裝置之一,在發電過程中起著舉足輕重的作用。大功率高參數汽輪發電機組由于其經濟性的優勢,成為目前汽輪機的主要發展方向。隨著用戶對電力的需求以及我國電力行業結構的改革,大多數汽輪機參與電網調峰而經常處于變工況運行的狀態。現階段汽輪機配汽方式主要有兩種:噴嘴配汽和節流配汽。調節級的運行方式主要是定壓運行和滑壓運行,大型火電汽輪發電機組通常是運行方式和配汽方式的不同組合。噴嘴配汽汽輪機的變工況運行是通過調節閥的開啟程度來實現的,調節閥?調節級段的流動復雜且調節級通常是部分進汽,流動效率低。開展調節閥布置方式及運行方式對機組及調節級流動規律的研究,分析損失產生的機制,能夠為大功率汽輪機的熱力氣動和動力學設計、分析,處理運行中可能遇到的問題提供理論上的支持。

國內外許多學者對部分進汽調節級進行了多方面研究。Denton等研究了機組運行方式與部分進汽汽輪機級損失的關系。Fridh等在空氣透平上實驗研究了部分進氣引起的非均勻流動對透平氣動性能的影響,Hushmandi等數值研究了部分進汽汽輪機的非定常流動并與實驗進行了對比,結果表明非進汽弧段出口的流體和主汽流形成很強的黏性剪切力,導致調節級的損失很大。對部分進汽調節級進行了數值模擬和實驗對比,研究了部分進汽對機組效率和穩定性的影響。

國內對調節級的研究主要集中在變工況下調節級的流動特性分析、汽流激振力分析和運行方式優化上。調節級內流動特性的分析,一方面可以通過編程軟件如Matlab等進行,但更多的是使用商用CFD軟件進行級內復雜流動模擬。對部分進汽調節級的三維流動特性和級內不平衡汽流力進行了數值計算,結果顯示部分進汽除了影響流動效率,還會影響機組的運行安全性。則對變工況下汽流激振力對汽輪機運行的安全性和穩定性的影響進行了數值分析。田豐等對某大功率汽輪機單順序閥滑壓運行機組做了現場試驗,發現單閥運行時高壓缸效率較低。此外,根據對調節級運行特性的分析,提出了配汽和結構優化方案。

為了考慮蒸汽流經調節閥、蒸汽管道進入調節級的流動過程,本文建立了調節閥-調節級的整段三維模型,采用ANSYS-CFX軟件數值研究了某亞臨界600MW再熱凝汽式汽輪機在5種變工況運行條件下的調節閥-調節級段三維流動與壓力損失特性。

1 計算模型與邊界條件

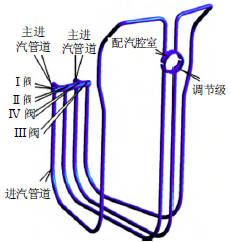

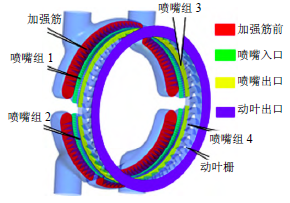

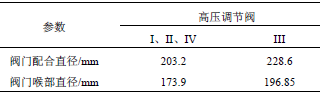

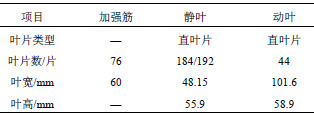

圖1是某亞臨界600MW汽輪機調節閥?調節級段的計算模型示意圖,圖2是調節級的4個特征截面的示意圖。從兩個主汽閥出來的蒸汽,流經4個調節閥、高壓進汽管道進入調節級配汽腔室,再通過加強筋流道進入調節級葉柵通道。調節級靜葉柵由4個噴嘴組組成,呈不對稱布置。4個噴嘴組所占的弧段長度不同,其中I閥控制的噴嘴組1和IV閥控制的噴嘴組4各包含57只靜葉片,II閥控制的噴嘴組2和III閥控制的噴嘴組3各包含35只靜葉片。機組運行時,首先是II閥和IV閥同時開啟,然后是III閥,最后是I閥。調節閥和調節級的主要幾何參數如表1、2所示。

圖1 調節閥-調節級段的計算模型示意圖

圖2 調節級特征截面示意圖

表1 調節閥的主要幾何參數

表2 調節級的主要幾何參數

由于調節閥-調節級段的整體結構復雜,幾何尺寸較大,因此將計算區域分成多塊并分別用ANSYSICEM和NUMECAAutogrid5生成網格,經過網格無關性驗證,最終確定得計算網格節點總數約為710萬。

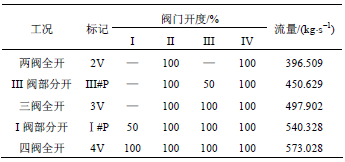

本文選取如表3所示的5種閥門開度組合進行研究。這5種工況下,除了調節閥由于開度變化需重新進行建模和網格劃分外,其余各部分網格均保持不變。

采用時均化N-S方程和SST湍流模型進行計算,在動/靜交界面處采用凍結轉子模型來處理數據的傳遞。進口邊界給定總壓和總溫,出口給定質量流量。5種工況下,調節閥前蒸汽的總壓和總溫均為17MPa和538℃,調節級出口則按照實際運行情況分別給定質量流量,如表3所示。進口湍流度取為5%。動葉柵轉速為3000r/min。各固體壁面均設定為絕熱無滑移壁面。在連續方程和動量方程的殘差為10-5數量級且進出口流量相差小于0.1%時,認為計算收斂。

表3 計算工況和質量流量

2 調節閥-調節級段的三維流動

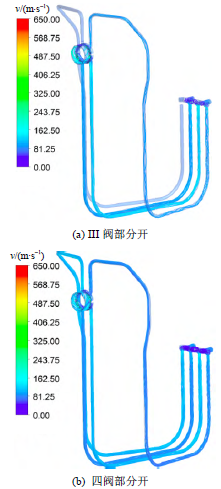

調節閥-調節級段內的流動是復雜的有旋流動。限于篇幅,圖3僅給出了2種閥門開度下的調節閥-調節級段三維流線圖。總體上看,當4個閥門都開啟(I閥部分開或四閥全開)時,蒸汽將充滿整個調節閥?調節級段的流域,流動情況較好;當兩閥全開、Ⅲ閥部分開或三閥全開時,未開啟閥門所對應的進汽管道內沒有汽流通過,導致在配汽腔室和噴嘴葉柵中流動情況較差,引起較大流動損失。

圖3 調節閥-調節級段的流線及速度分布

調節閥的結構較為復雜,閥內部的流動呈現出復雜的三維流動現象。蒸汽在流經2個主汽閥門時,沒有出現通流面積的突然變化,調節閥前的流動基本均勻,流動情況良好。

圖4給出了2種閥門開度下調節閥內的流線分布。兩閥全開或III閥部分開工況下,2股蒸汽在繞流II、IV調節閥閥桿時,在閥桿后面匯集產生很強的有旋流動,導致流動損失較大,通過閥喉部后呈旋流狀。I閥半開與四閥全開情況類似,流體繞過II閥與IV閥后形成漩渦,流動較差。從圖4還可以看出,蒸汽流經調節閥時,節流作用主要出現在調節閥后迎接來流的喉部處,該處的汽流速度最大。

圖4 調節閥內的流線分布

從調節閥出來的蒸汽進入高壓進汽管時是復雜的有旋流動,這種強烈的旋流會在管道中帶來一定的流動損失。

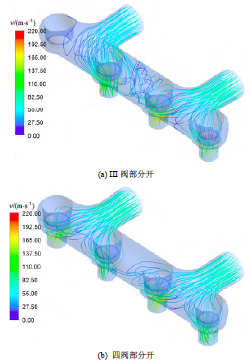

圖5是2種閥門開度下的調節級配汽腔室、加強筋以及葉柵通道內流線分布圖。II、IV閥全開時,I和III調節閥均處于關閉狀態,I和III閥對應的配汽腔室中充滿大量低能蒸汽。整個噴嘴葉柵通道的上半部分沒有蒸汽進入,該區域滯留的大量低速蒸汽會對動葉通道中的流動產生很大的影響,因此成為損失產生的主要區域。

III號閥部分開啟時,由于閥門開度較小,對應配汽腔室中流速較低。同時I閥仍處于關閉狀態,I閥對應的配汽腔室和噴嘴組1中滯留有低速蒸汽,對動葉柵通道中的流動也產生較大的影響。三閥全開與III閥部分開啟時的流動情況相似。

I閥部分開或四閥全開時,蒸汽在進入配汽腔室后沒有出現集中流向某一噴嘴組弧段的現象,而是能夠很好地分布在整個配汽腔室所對應的噴嘴葉柵中,腔室中沒有旋流產生。蒸汽通過四個噴嘴組后進入到動葉柵中,雖然中分面和2個V型口將靜葉柵分成4組噴嘴組,但由于4個配汽腔室都有蒸汽進入,所以蒸汽在動葉柵中的分布比較均勻。

如果某調節閥處于關閉狀態,該閥所對應的配汽腔室和噴嘴組中沒有蒸汽流過,當動葉柵從進汽噴嘴組轉到非進汽噴嘴組時,由于非進汽腔室中壓力比動葉柵中的壓力低,壓差作用使動葉通道中的流體被抽吸到非進汽腔室以及對應的噴嘴葉柵中,被抽吸進腔室和噴嘴中的蒸汽壓力小、速度低,最后在腔室中形成強烈的有旋流動。

3 總壓損失

總壓損失系數定義為

(1)

(1)

式中:p*0為調節閥前新蒸汽總壓;p*2為流場中的當地總壓。

圖5 調節級內的流線和速度分布

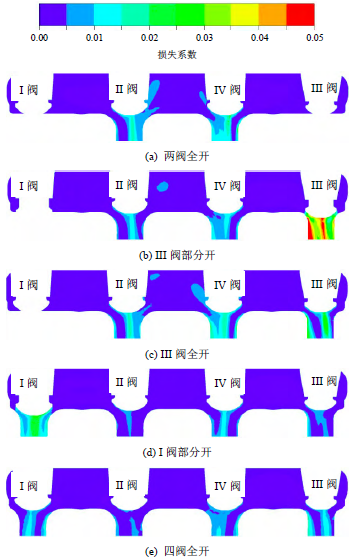

圖6是5種工況下調節閥中截面上的總壓損失系數分布圖。可以看出,調節閥內總壓損失較大的部位在調節閥的喉部,這部分損失就是閥門的節流損失;閥碟下方“空穴”區和調節閥下游進汽管入口部分區域充滿很強的旋流,也會引起大量能量耗散,產生較大的流動損失。當閥門部分開啟時,這兩種損失都將顯著增大。此外,腔室內II閥和IV閥之間區域的壓力損失較大,其原因主要是流體繞過II、IV閥的閥桿后相互摻混,形成旋流流動而產生能量耗散,總壓損失比腔室內其他部分略高一些。還可以看出,對于III閥部分開、三閥全開這樣不對稱性很強的結構,腔室內的總壓損失與其他工況相比要大。I閥部分開啟減弱了閥內流動的不對稱性,但同時I閥喉部節流損失較大,使得總壓損失系數整體也比較大。

圖6 調節閥中分面上的總壓損失系數分布圖

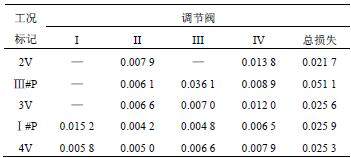

表4列出了5種工況各閥出口處的總壓損失系數(按流量平均值計算)。全開閥門對應的總壓損失系數較小,通常在1%以下,而部分開啟的閥門總壓損失系數要大一些,特別是在閥門開啟程度較小的時候,調節閥喉部的節流損失非常大。

表4 調節閥出口上的平均總壓損失系數

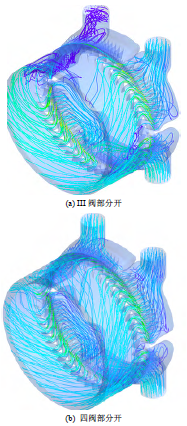

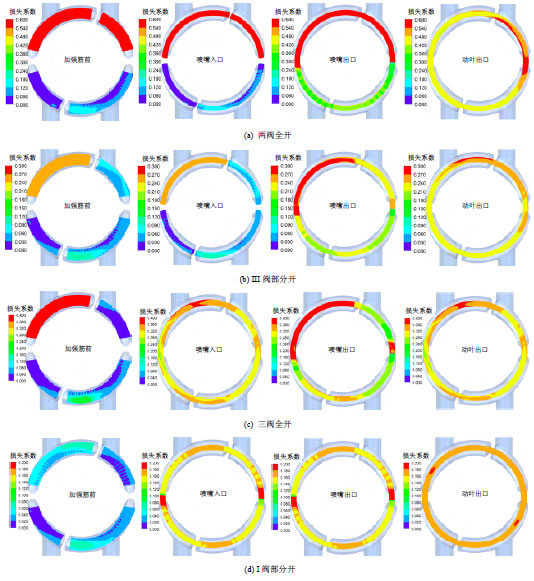

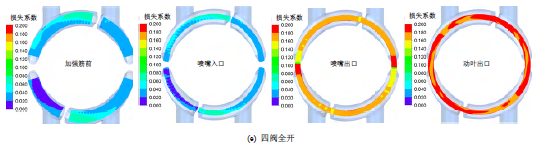

圖7是5種工況下調節級4個特征截面上總壓損失系數分布圖。調節級中的總壓損失系數具有明顯非軸對稱性分布特點。未開啟和部分開啟閥門對應的調節級腔室、噴嘴組和動葉,總壓損失都相對較大,部分進汽級所特有的鼓風損失和弧端損失較為明顯。由于動葉的旋轉,該弧段內總壓損失系數沿周向也呈非均勻分布,對調節級葉柵通道內的流動有一定影響,且這種影響還會延伸到下游的壓力級。兩閥全開時,II號和IV號腔室、I號和III號腔室出口的總壓損失系數分布相似。I閥部分開與四閥全開時,腔室出口的總壓損失系數分布較為均勻,這是因為4個腔室中都有主蒸汽流過,調節級基本處于全周進汽,除了中分面與V型槽附近較小區域外,流動基本呈現軸對稱性和周期性。

圖7 調節級特征截面上的總壓損失系數分布圖

由于I、IV號腔室的容積大于II、III號腔室,蒸汽的膨脹較大,損失也較大;另外,由于I、IV號腔室一端存在較強的旋流,產生一定的能量耗散,也導致的總壓損失增大。在動葉柵由非進汽部分轉到進汽部分的區域,總壓損失系數最大,這主要是各噴嘴組之間非進汽部分引起的弧端損失造成的。由于動葉的旋轉混合作用,除中分面附近外,動葉出口處的總壓損失系數沿周向的不均勻分布得到了一定程度的緩和。另外,噴嘴和動葉尾跡處的分離流動也是總壓損失的一個重要來源。從圖7還可以看出總壓損失系數沿徑向的分布。由于該調節級采用的噴嘴和動葉都是小展弦比葉片,因此噴嘴和動葉的上下通道渦產生的二次流損失也比較明顯。對四閥全開的工況而言,調節級中總壓損失的主要來源就是弧端損失和二次流損失。

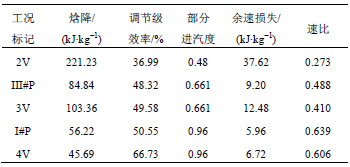

表5給出了各工況下調節級的性能。隨著調節閥的依次開啟和流量的增大,調節級的效率和速比呈增大趨勢。兩閥全開時調節級溫度和壓力下降較大,雖然整級的焓降很大,但余速損失也大,級效率比較低;隨著Ⅲ閥的開啟,焓降有所減小,級效率增大。四閥全開時速比接近最佳速比。焓降、功率和余速損失則減小。III閥部分開工況是上述變化趨勢中的一個特例,其速比較大,余速損失較小,原因可能是是受到了上游調節閥節流作用的影響。

表5 調節級總體性能*

注:*功率通過扭矩計算得到,效率為輪周效率;焓降、余速損失和速比都是流量平均值。

結合幾何結構分析,在變工況時使配汽閥門對稱啟閉有助于減小調節閥內的流動損失;同時為了避免調節級內蒸汽過度膨脹,應根據實際運行需要使腔室容量相對較大的閥門盡量處于全開啟狀態,用小容量閥門調節流量。另外,對蒸汽流道形狀和動靜葉柵葉型進行優化也能減小調節閥?調節級段變工況的流動損失。

4 結論

通過對5種變工況運行條件下的某亞臨界600MW汽輪機調節閥?調節級段三維定常流動與壓力損失特性的數值研究與分析,得到如下結論:

1)調節閥-調節級段的流動是復雜而強烈的有旋流動。調節閥喉部會產生較大的節流損失;閥碟下方的“空穴”區和調節閥下游進汽管入口的部分區域充滿很強的漩渦,也引起較大的壓力損失。

2)當4個調節閥全部開啟時,蒸汽將充滿所有的閥門、高壓管道,配汽腔室以及調節級葉柵通道,調節閥-調節級段的流動性能良好;當某調節閥處于關閉狀態,則該閥門所對應的配汽腔室和噴嘴組中沒有蒸汽流過,動葉從進汽弧段轉到非進汽弧段過程中,動葉通道中的流體被抽吸到非進汽腔室以及對應的噴嘴葉柵中,在腔室中形成大量的漩渦,引起該區域內較高的壓力損失。

3)調節級內的流動表現出很明顯非軸對稱性。未開啟以及部分開啟閥門對應的調節級腔室、噴嘴組和動葉,總壓損失都相對較大。

本文鏈接:http://www.15348865999.com/news/detail/20190724101409.html

版權所有:調節閥廠家-杭州杜伯拉閥門科技有限公司 浙ICP備18052799號